Maxton Design jest producentem polskim, a ich produkty są produkowane w 100% w fabryce w Polsce!

Damski t-shirt szary - 95% bawełna, 5% elastan

Szary T-shirt z kolekcji damskiej z charakterystycznym logo producenta tuningu samochodowego Maxton Design będzie idealnym dodatkiem do garderoby każdej fanki motoryzacji i sportowych samochodów. T-shirt z krótkimi rękawami i zaokrąglonym dekoltem doskonale sprawdzi się zarówno na co dzień, jak i podczas bardziej aktywnych aktywności. Wykonany w 95% z bawełny, zapewnia miękkość i przyjemność noszenia, z dodatkiem 5% elastanu dla lepszej elastyczności i komfortu. Nadruk z logo Maxton Design w czerwono-czarnym kolorze dodaje nowoczesnego charakteru. Szary T-shirt o luźnym kroju gwarantuje komfort i swobodę ruchów.

Dlaczego warto kupić szary T-shirt z kolekcji damskiej?

- Wykonany z 95% bawełny i 5% elastanu

- Nadruk z logo Maxton Design

- Wygodny i komfortowy w noszeniu

- Świetny do codziennych stylizacji

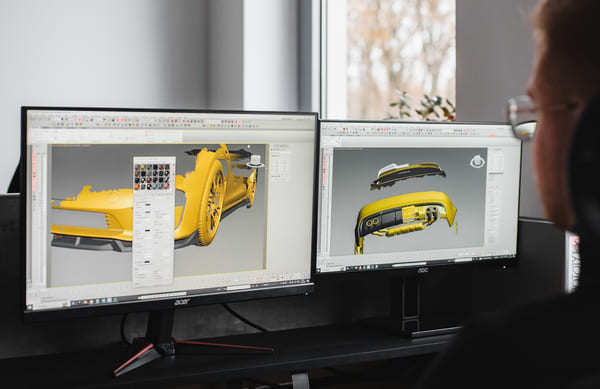

Proces produkcji

Firma Maxton Design specjalizuje się w produkcji splitterów, body kitów oraz innych elementów tuningu wizualnego. Działalność rozpoczęła w 2006 roku, oferując projektowanie, produkcję i sprzedaż swoich produktów. Dzięki szerokiej sieci dealerów, produkty wytwarzane wyłącznie w Polsce trafiają do najbardziej wymagających klientów na całym świecie. Firma posiada wieloletnie doświadczenie, nieustannie się rozwija i kreuje nowe trendy w tuningu wizualnym, zawsze wychodząc naprzeciw oczekiwaniom rynku.

Oto jak wygląda proces produkcji części z ABS w fabryce w Polsce:

1. Skan 3D

Proces produkcji w firmie Maxton rozpoczyna się od skanowania 3D nadwozia samochodu. Dzięki wykorzystaniu skanera tworzony jest komputerowy model nadwozia, który stanowi bazę do projektowania splitterów.

2. Projekt

Na kolejnym etapie powstaje projekt splitterów. Wykorzystując przygotowany skan 3D, projektant precyzyjnie dopasowuje ich wygląd, kształt oraz właściwości, aby idealnie komponowały się z konkretnym modelem samochodu.

3. Tworzenie formy

Po zakończeniu etapu projektowania rozpoczyna się realizacja. Zgodnie z przygotowanym projektem tworzone są formy produktowe, które stanowią trójwymiarowy wzór każdego pojedynczego elementu.

4. Termoformowanie

Formę produktową umieszczamy w termoformierce – specjalistycznej maszynie, w której płyta ABS zostaje podgrzana do momentu osiągnięcia plastyczności. Następnie materiał zostaje naciągnięty na formę, odwzorowując jej kształt.

5. Ręczne wykańczanie

Po ostygnięciu materiału ABS i utrwaleniu kształtu formy rozpoczyna się obróbka końcowa. Pracownicy ręcznie wycinają, szlifują, wyrównują i przygotowują każdy splitter, dbając o każdy detal. Dzięki temu finalny produkt spełnia najwyższe standardy jakości.

6. Obróbka CNC

Niektóre produkty, ze względu na swoją złożoność, poddawane są finalnej obróbce przy użyciu frezarek CNC. Zapewnia to wyjątkową precyzję wykonania oraz usprawnia proces produkcji.

7. Przygotowanie do transportu

Każdy element jest pokrywany folią ochronną, aby zredukować ryzyko zarysowań i uszkodzeń. Dodatkowo, przed spakowaniem i wysyłką, zabezpieczamy go kolejną warstwą folii, zapewniając maksymalną ochronę.