Produkty subskrypcyjne w twoim koszyku

Ustaw jedną częstotliwość dostaw dla wszystkich produktów subskrypcyjnych z twojego koszyka co:

Produkty subskrypcyjne w twoim koszyku

Maxton Design jest producentem polskim, a ich produkty są produkowane w 100% w fabryce w Polsce!

UWAGA!!! Czas realizacji zamówień wynosi od 3 do 8 tygodni (zależne od natłoku produkcji). Aktualny przewidywany czas realizacji znajdziesz, klikając TUTAJ. Po złożeniu zamówienia towar trafia do indywidualnej produkcji. Maxton Design nie posiada żadnych stanów magazynowych towarów więc zamówienia z innych źródeł niż nasz sklep będą posiadały dokładnie taki sam czas realizacji lub dłuższy.

Towar nie podlega zwrotowi ani wymianie więc prosimy o przemyślane i rozważne zakupy

Carbonowy Grill Prepreg BMW 1 M-Pack/ M135i / 128ti F40

fits:

BMW 1 M-Pack F40 2019 - 2024

BMW M135i F40 2019 - 2024

BMW 128ti F40 2019 - 2024

Carbon fiber materials are characterized by high durability and low weight. Carbon is very often utilized in motorsport, especially in vehicle aerodynamics. Various types of spoilers, diffusers, splitters and flaps are often made of carbon.

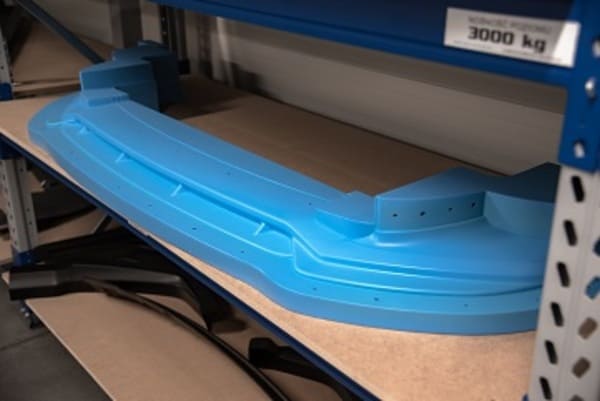

In our Carbon Division - a production branch specialized carbon processing - the elements we offer are manufactured. These include the Front Grill for the BMW 1 M-Pack/ M135i / 128ti F40 . The grill is the aerodynamic element of the front part of the vehicle that covers the front of the front bumper.

The grill enhances the appearance of the front of the car, gives it a sporty character and supports the flow of air through the cooling system. The grill is installed as a replacement for the original bumper element. This allows you to avoid interference with the structure of the element, which does not reduce its strength.

The grill was created in Poland. It was made by thermo-pressure treatment. Carbon fiber is cured at high temperature and high pressure. An autoclave is used for this. This is the most modern method of carbon production, guaranteeing an excellent effect - both in terms of strength and visual properties.

We ship carbon products properly secured - in addition to regular foil that protects the component from scratches, we also use a large amount of bubble wrap and a protective mat that secure the product from impacts and vibrations during transport.

Proces produkcji

Firma Maxton Designspecjalizuje się w produkcji splitterów, body kitów oraz innych elementów tuningu wizualnego. Działalność rozpoczęła w 2006 roku, oferując projektowanie, produkcję i sprzedaż swoich produktów. Dzięki szerokiej sieci dealerów, produkty wytwarzane wyłącznie w Polscetrafiają do najbardziej wymagających klientów na całym świecie. Firma posiada wieloletnie doświadczenie, nieustannie się rozwija i kreuje nowe trendy w tuningu wizualnym, zawsze wychodząc naprzeciw oczekiwaniom rynku.

Oto jak wygląda proces produkcji części z włókna węglowego (carbonu)w fabryce w Polsce:

1. Skan 3D

Nadwozie samochodu zostaje zeskanowane za pomocą wysokowydajnego i precyzyjnego skanera 3D, dzięki czemu powstaje szczegółowy model przestrzenny pojazdu. Na podstawie tego modelu projektant opracowuje projekt dokładek dopasowanych idealnie do kształtu nadwozia.

2. Tworzenie formy

Za pomocą maszyn CNCtworzone są precyzyjne formy wykorzystywane w kolejnych etapach produkcji. Następnie każda forma zostaje starannie oklejona warstwą karbonu, co zapewnia najwyższą jakość i dokładność wykonania. Gotowe formy trafiają do specjalnego pieca, w którym warstwy karbonu zostają utwardzone i trwale przyjmują zaprojektowany kształt. W ten sposób powstaje finalna forma produktu.

3. Ploter

Ploter, sterowany komputerowo, precyzyjnie wycina z płacht karbonu kształty poszczególnych elementów produktu. Następnie wycięte fragmenty są ręcznie wklejane do formy, co wymaga wyjątkowej precyzji i doświadczenia. Tak przygotowane formy umieszcza się w specjalnych foliowych workach z zaworem ciśnieniowym.

4. Autoklaw

Następnie formy w workach trafiają do autoklawu, gdzie do zaworów podłączane są przewody kontrolujące ciśnienie podczas procesu utwardzania. Autoklaw to urządzenie, które precyzyjnie kontroluje temperaturę i ciśnienie podczas procesu utwardzania. W jego wnętrzu elementy podgrzewane są do około 120°C przy ciśnieniu 6 barów i pozostają tam od kilku do kilkudziesięciu godzin. Po zakończeniu cyklu folia zostaje usunięta, a z form wyjmowane są gotowe, w pełni utwardzone elementy.

5. Ręczne wykańczanie

Gotowe elementy karbonowe poddawane są dalszej, precyzyjnej obróbce ręcznej. Każdy z nich jest szlifowany, lakierowany i polerowany, aby uzyskać idealną gładkość i połysk. Po zakończeniu wszystkich etapów wykończenia można przystąpić do montażu gotowych splitterów w samochodzie.