Produkty subskrypcyjne w twoim koszyku

Ustaw jedną częstotliwość dostaw dla wszystkich produktów subskrypcyjnych z twojego koszyka co:

Produkty subskrypcyjne w twoim koszyku

Maxton Design jest producentem polskim, a ich produkty są produkowane w 100% w fabryce w Polsce!

UWAGA!!! Czas realizacji zamówień wynosi od 3 do 8 tygodni (zależne od natłoku produkcji). Aktualny przewidywany czas realizacji znajdziesz, klikając TUTAJ. Po złożeniu zamówienia towar trafia do indywidualnej produkcji. Maxton Design nie posiada żadnych stanów magazynowych towarów więc zamówienia z innych źródeł niż nasz sklep będą posiadały dokładnie taki sam czas realizacji lub dłuższy.

Towar nie podlega zwrotowi ani wymianie więc prosimy o przemyślane i rozważne zakupy

Dokładka Tylna V.1 Seat Leon FR ST Mk4

Pasuje do: Seat Leon FR ST Mk4 2020 -

Maxton Design zajmuje się projektowaniem oraz wytwarzaniem wysokiej jakości części samochodowego tuningu optycznego. Firma posiada własny zakład produkcyjny i to w nim powstają nowoczesne dyfuzory, splittery, zderzaki, dokładki progów czy spoilery. Fani tuningu mogą także wybierać spośród wielu nowoczesnych akcesoriów, np. brewek, ramek świateł czy owiewek. Z pomocą tych elementów dokonasz metamorfozy swojego samochodu i przyczynisz się do polepszenia jego aerodynamiki, tj. przyczepności oraz stabilności na drodze podczas szybkiej jazdy. W ofercie marki Maxton Design dostępna jest m.in. nowoczesna dokładka tylna przeznaczona do zamontowania w modelu Seat Leon Mk4. Produkt jest gotowy do montażu, ponieważ nie wymaga malowania.

Dlaczego warto rozważyć zakup dokładki tylnej do Seat Leon Mk4?

- odświeży wgląd pojazdu

- posiada certyfikat TUV MATERIALGUTACHTEN

- ma zabezpieczenie UV

- ma zwiększoną odporność na niekorzystne warunki atmosferyczne

Produkt montuje się bezpośrednio na oryginalnej dokładce.

Dokładka tylna przeznaczona do zamontowania w Seat Leon FR ST Mk4 w procesie produkcji została stworzona z materiału ABS. Materiał ten cechuje duża wytrzymałość, elastyczność i odporność na uszkodzenia mechaniczne, a także chemiczne oraz negatywny wpływ czynników atmosferycznych. ABS stosowany jest do wyrobu m.in. części tuningu oraz produktów stanowiących standardowe wyposażenie pojazdów - dzięki cennym właściwościom jest chętnie wykorzystywany w przemyśle motoryzacyjnym. Dokładka tylna proponowana przez polskiego producenta Maxton Design posiada zabezpieczenie przed negatywnym oddziaływaniem nadmiernych promieni UV. Element uzyskał świadectwo jakości TUV MATERIALGUTACHTEN i nie wymaga dodatkowego malowania przed instalacją.

Dokładka tylna do Seat Leon FR ST Mk4 przeznaczona jest do bezpośredniego montażu na oryginalnej dokładce pojazdu. Dokładka dostępna w bogatym asortymencie sklepu internetowego Maxton Design obniży wysokość nadwozia, przez co pojazd zyska sportowy i nowoczesny charakter. Produkt świetnie skomponuje się ze splitterami tylnymi bocznymi oraz dokładkami progów. Dobrane w ten sposób części tuningowe stworzą jednolitą całość, która wyeksponuje sportowy charakter samochodu.

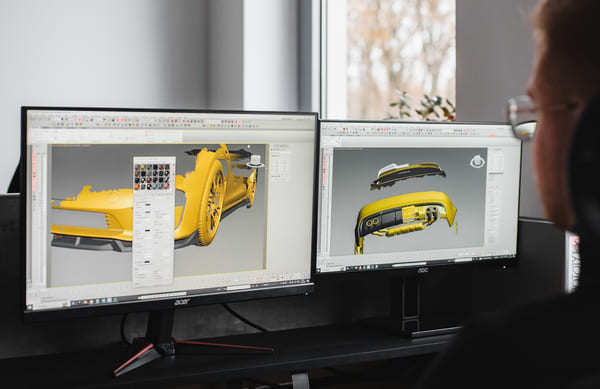

Proces produkcji

Firma Maxton Design specjalizuje się w produkcji splitterów, body kitów oraz innych elementów tuningu wizualnego. Działalność rozpoczęła w 2006 roku, oferując projektowanie, produkcję i sprzedaż swoich produktów. Dzięki szerokiej sieci dealerów, produkty wytwarzane wyłącznie w Polsce trafiają do najbardziej wymagających klientów na całym świecie. Firma posiada wieloletnie doświadczenie, nieustannie się rozwija i kreuje nowe trendy w tuningu wizualnym, zawsze wychodząc naprzeciw oczekiwaniom rynku.

Oto jak wygląda proces produkcji części z ABS w fabryce w Polsce:

1. Skan 3D

Proces produkcji w firmie Maxton rozpoczyna się od skanowania 3D nadwozia samochodu. Dzięki wykorzystaniu skanera tworzony jest komputerowy model nadwozia, który stanowi bazę do projektowania splitterów.

2. Projekt

Na kolejnym etapie powstaje projekt splitterów. Wykorzystując przygotowany skan 3D, projektant precyzyjnie dopasowuje ich wygląd, kształt oraz właściwości, aby idealnie komponowały się z konkretnym modelem samochodu.

3. Tworzenie formy

Po zakończeniu etapu projektowania rozpoczyna się realizacja. Zgodnie z przygotowanym projektem tworzone są formy produktowe, które stanowią trójwymiarowy wzór każdego pojedynczego elementu.

4. Termoformowanie

Formę produktową umieszczamy w termoformierce – specjalistycznej maszynie, w której płyta ABS zostaje podgrzana do momentu osiągnięcia plastyczności. Następnie materiał zostaje naciągnięty na formę, odwzorowując jej kształt.

5. Ręczne wykańczanie

Po ostygnięciu materiału ABS i utrwaleniu kształtu formy rozpoczyna się obróbka końcowa. Pracownicy ręcznie wycinają, szlifują, wyrównują i przygotowują każdy splitter, dbając o każdy detal. Dzięki temu finalny produkt spełnia najwyższe standardy jakości.

6. Obróbka CNC

Niektóre produkty, ze względu na swoją złożoność, poddawane są finalnej obróbce przy użyciu frezarek CNC. Zapewnia to wyjątkową precyzję wykonania oraz usprawnia proces produkcji.

7. Przygotowanie do transportu

Każdy element jest pokrywany folią ochronną, aby zredukować ryzyko zarysowań i uszkodzeń. Dodatkowo, przed spakowaniem i wysyłką, zabezpieczamy go kolejną warstwą folii, zapewniając maksymalną ochronę.